提升哈尔滨锅炉燃油燃烧效率需从燃油品质、燃烧设备、运行工况及维护管理四方面综合优化,以下是具体技术路径与实施要点:

一、燃油品质优化

粘度控制

燃油粘度应控制在1.5-3.0 cSt(50℃),过高会导致雾化颗粒增大(>200μm),燃烧不完全。可采用电加热或蒸汽预热方式降低粘度,每升高10℃,粘度下降约15%。

热值提升

选用热值≥42.5 MJ/kg的重油,避免混入轻质组分(如柴油)导致火焰温度波动。定期检测燃油低位发热量,误差应≤±0.5%。

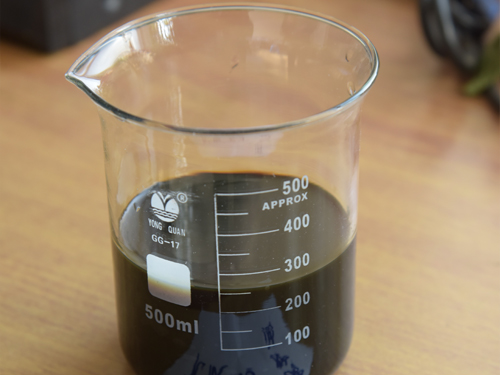

杂质去除

设置三级过滤系统:

一级:100目滤网去除大颗粒杂质

二级:磁性过滤器吸附金属颗粒

三级:聚结分离器去除水分(含水量≤0.5%)

二、燃烧设备升级

燃烧器选型

高粘度燃油选用机械雾化燃烧器,喷嘴孔径0.5-1.0mm,压力5-8MPa;低粘度燃油可选介质雾化燃烧器(蒸汽/压缩空气压力0.3-0.6MPa)。

喷嘴维护

每运行2000小时检查喷嘴磨损,孔径扩大超过10%需更换。采用激光熔覆技术修复磨损喷嘴,可恢复90%原始性能。

配风系统改进

安装旋流叶片式调风器,旋流强度可调范围1.5-3.0,确保油雾与空气混合均匀。设置二次风喷口,延迟混合时间,降低NOx生成。

三、运行参数优化

过量空气系数

通过烟气分析仪实时监测O₂含量,控制过量空气系数α=1.05-1.15。α每降低0.1,排烟热损失减少0.8-1.2%。

炉膛温度控制

维持炉膛出口温度1200-1300℃,通过红外测温仪监控。温度过高会导致结焦,过低则燃烧不完全。

负荷匹配策略

避免锅炉长期低负荷(<70%额定负荷)运行,采用变频调节燃油泵流量,负荷变化速率≤5%/min,防止燃油雾化质量波动。

四、智能监控与维护

燃烧优化系统

部署基于神经网络的燃烧优化系统,实时调整油压、风量、配风比,提升效率1-3%。系统响应时间≤500ms,适应负荷突变。

受热面清洁

安装声波吹灰器,每班次自动清灰2次,减少积灰热阻。受热面清洁度保持≥95%,传热效率提升8-12%。

燃油系统维护

定期校验燃油流量计(精度±0.5%),清洗燃油滤清器(每班次1次),更换老化密封件(每运行5000小时)。